Puzzle industriel en 3D à la brasserie Wittmann

L'implantation de la nouvelle unité de palettisation de la brasserie Wittmann a été confrontée à des conditions spatiales exigeantes - découvrez comment celles-ci ont été résolues.

La brasserie C. Wittmann OHG, basée à Landshut, est une brasserie privée de taille moyenne détenue par la même famille depuis cinq générations. Elle est issue des anciennes brasseries « Zum Heiß » et « Zum Dräxlmair ». L’histoire de la brasserie « Zum Dräxlmair » remonte à l’année 1616.

En 1905/1906, la brasserie, alors encore située dans le centre-ville de Landshut, fut transférée en périphérie de l’époque — un quartier qui correspond aujourd’hui au centre du district d’Achdorf. L’administration, en revanche, a dû être séparée du site de production et se trouve désormais dans le palais historique d’Etzdorf, dans la rue Ländgasse.

Spécialisée dans les bières de caractère, la brasserie Wittmann approvisionne ses clients dans un rayon d’environ 50 à 70 km autour de Landshut. C’est un brasseur à gamme complète proposant des bières à fermentation haute et basse, ainsi que des boissons sans alcool. Fidèle à sa tradition, la brasserie Wittmann accorde la plus grande importance à la qualité de ses matières premières et à la maîtrise de ses procédés de brassage. Cette philosophie se reflète dans les nombreuses distinctions reçues, notamment le « Prix d'Excellence» décerné par la DLG et plus de 70 médailles d’or.

« La prochaine étape logique que nous devions franchir »

Un autre pilier essentiel de ce succès réside dans les investissements continus en faveur d’une technologie de production alliant respect de l’environnement et exigence de qualité. Dans le cadre d’un projet mené en plusieurs phases, la brasserie Wittmann modernise actuellement l’ensemble de son installation de remplissage. La première étape a consisté à intégrer deux encaisseuses à portique ultramodernes dans la ligne existante. En 2023, le chantier s’est poursuivi avec la construction complète d’une nouvelle ligne de palettisation.

Florian Drißl, premier maître brasseur chez Wittmann, se souvient :

« L’ancienne palettisation datait de la fin des années 1970. L’approvisionnement en pièces de rechange et la maintenance étaient devenus très complexes. Dans notre démarche de modernisation de la ligne de remplissage, cette mise à niveau était tout simplement la prochaine étape logique à franchir. »

« Seuls les locaux de l’ancienne installation étaient disponibles »

Pour la mise en œuvre du projet, la brasserie avait défini des exigences très précises : la nouvelle palettisation devait pouvoir alimenter sans difficulté la future ligne de remplissage prévue pour 30 000 bouteilles par heure, garantir une sécurité de fonctionnement maximale, être automatisée selon les standards technologiques actuels, et intégrer à la fois un poste de rotation des casiers et un système de contrôle des palettes — le tout sur le même emplacement que l’ancienne installation.

Un autre point clé concernait le type de palette utilisé.

« En tant qu’entreprise familiale de taille moyenne disposant de sa propre flotte de livraison, nous utilisons encore notre palette brasserie, plus avantageuse à bien des égards. Mais nous devons aussi livrer de plus petites séries sur palettes Euro. Sur l’ancienne ligne, ces dernières étaient encore chargées manuellement. La nouvelle installation devait être capable de le faire automatiquement », explique Florian Drißl.

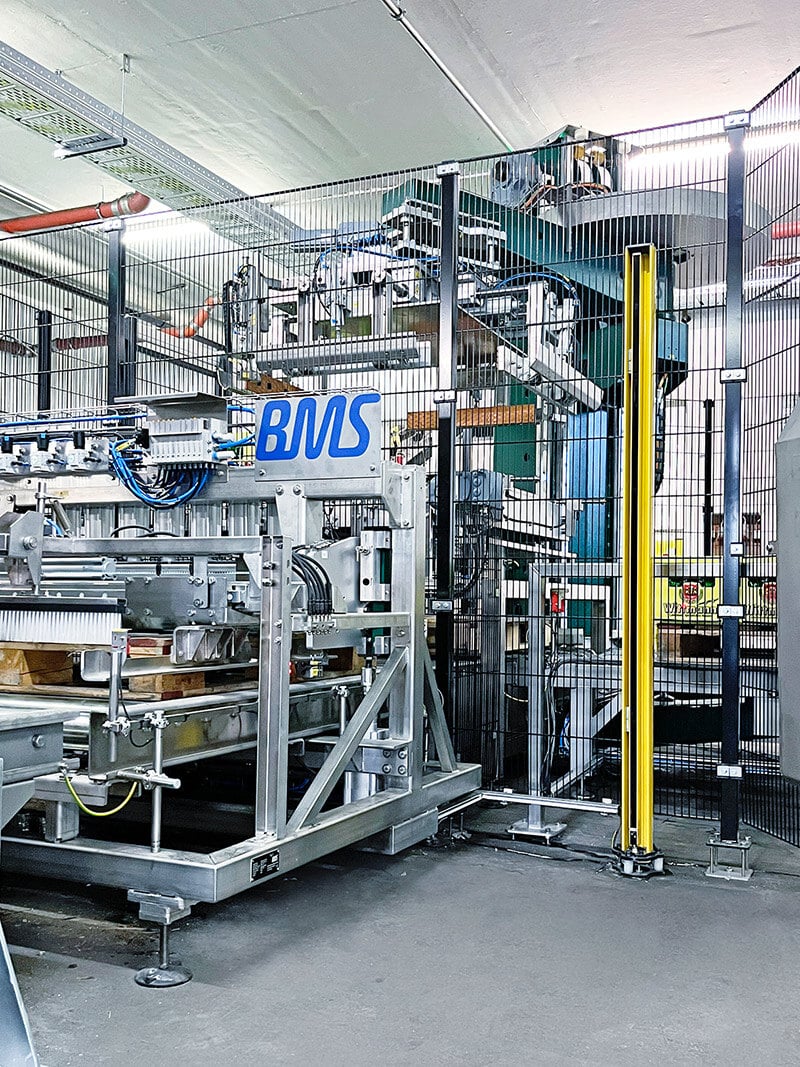

Avec seulement 3,80 mètres de hauteur sous plafond, une surface limitée et des exigences fonctionnelles accrues, l’intégration de la nouvelle ligne de palettisation de la brasserie Wittmann s’est révélée particulièrement complexe.

Une hauteur sous plafond de seulement 3,80 mètres

L’un des principaux défis lors de la planification et de la mise en œuvre du projet concernait les conditions spatiales. La contrainte la plus importante était la faible hauteur sous plafond, limitée à seulement 3,80 mètres. Cela signifiait qu’il ne pouvait être question que de palettiseurs à colonnes — mais même ceux-ci dépassaient, dans leur configuration standard, la hauteur disponible.

Il fallait en outre intégrer, sur la surface imposée, les éléments demandés : une station de rotation des casiers et un poste de contrôle des palettes. Enfin, les interfaces devaient déjà être conçues pour s’adapter aux futurs flux de transport de la nouvelle ligne de remplissage.

« Avec un tel cumul de contraintes et d’exigences, certains candidats se sont immédiatement retirés dès l’appel d’offres. Ils ne se sentaient pas capables d’y répondre avec leur gamme standard ou ne souhaitaient pas assumer le surcroît d’effort nécessaire à une solution sur mesure », explique Florian Drißl.

Un châssis machine modifié pour réduire la hauteur globale de l'installation

Ce défi tridimensionnel combinant contraintes de hauteur et d’espace au sol a été relevé grâce à une modification spécifique du châssis du palettiseur à colonne UNIPAL type 108. Des composants comme le système d’entraînement, les chemins de câbles ou les îlots de distribution d'air comprimé, habituellement positionnés en haut de la colonne, ont été déplacés sur le côté ou en bas du châssis. Cette adaptation a permis la réduction nécessaire de la hauteur du palettiseur pour son installation dans les locaux de la brasserie Wittmann.

Cette conception compacte présente un avantage supplémentaire : le palettiseur peut désormais être transporté debout sur un camion. Florian Drißl résume :

« C’est bien mieux ainsi, car je n’ai plus besoin de démonter la colonne ; je peux, par exemple, laisser le préhenseur en place. Cela simplifie également le chargement, le déchargement et l’installation – au final, nous avons gagné environ deux à trois jours sur le montage. »

Une reconception complète a permis de réduire la hauteur de la colonne au point que 3,80 mètres suffisaient. L'espace entre le sommet de la colonne et le plafond reste très limité.

En accord avec le V-graph de la ligne, le dépalettiseur est conçu pour une capacité de 39 000 bouteilles par heure, tandis que le palettiseur est calibré pour 36 000. Ont également été fournis les convoyeurs, les tables de rotation, le système de commande ainsi que notre unité de contrôle de la qualité des palettes. L’intégration future d’un cerclage de palettes ainsi que les interfaces vers la nouvelle ligne de remplissage sont déjà préparées. L’ensemble du projet a été réalisé clé en main, incluant démontage, montage, mise en service et formation. La responsabilité du côté chantier était assurée par la brasserie Wittmann.

L'utilisation d'un jumeau numérique c'est à nouveau avéré déterminante

La commande a été reçue en mai 2023. L’installation sur le site de Landshut a débuté le 23 janvier 2024 et, dès le 12 février, les premières bouteilles étaient remplies. « Pour l’ensemble du projet, incluant lae démontage, la préparation sur site et l’installation, nous avions prévu trois semaines. Le délai a été parfaitement respecté », souligne Florian Drißl. Ceci a été possible grâce à l'utilisation d'un jumeau numérique pour les tests des divers automates (PLC) du système transitique et des machines.

Également, cette rapidité doit beaucoup au système numérique maison de gestion de chantier LOP 4.0. Connectée en cloud pour tous les intervenants, cette plateforme collaborative donne à chaque partenaire une vision à 360° et en temps réel de l’avancement : de la livraison à la mise en service, chaque étape se retrouve documentée, pilotée et partagée.

LOP 4.0 agit comme une vitrine transparente et dynamique du chantier, conjuguant communication et archivage : photos, vidéos, discussion sur les prochaines étapes, priorisation des points critiques… Rien n’échappe à ce tableau de bord numérique, garantissant une actualisation constante et une compréhension partagée de l’état du projet.

« Nous avons déjà fait l’expérience de LOP 4.0 sur les encaisseuses : le flux d’informations, la transparence et la réactivité sont incomparables. Rien ne passe à travers les mailles du filet », insiste Florian Drißl.

À noter : les encaisseuses profitent de deux nouveaux liaisons avec la palettisation. L’interface permet désormais la télémaintenance à distance sur l’ensemble des unités, tandis que la première collaboration entre équipes s’est déroulée sans le moindre accroc. Selon Florian Drißl :

« Cette synergie était un vrai gage de confiance pour attaquer le volet palettisation, et celle-ci s’est avérée totalement justifiée.

Pour la première fois, notre module Unicontrol P de contrôle des palettes a été intégré chez ce client, en restant dans l'espace limité disponible. Cette fonction essentielle, très compacte, a significativement augmenté la disponibilité de la ligne.

Les palettes Euro peuvent être introduites à la demande

Depuis fin mars 2024, l’installation fonctionne quotidiennement et à cadence contractuelle. Elle traite un casier modulaire de 20 bouteilles, deux types de casiers de 24 bouteilles ainsi qu’un casier limonade de 11 bouteilles. Ce dernier présente une particularité : il fait environ la moitié de la taille des autres et doit donc être orienté avant la palettisation. « Sur l’ancienne installation, le personnel devait souvent intervenir pour éviter les blocages. Désormais, ce processus est totalement automatisé et fonctionne parfaitement », se réjouit Florian Drißl.

Du côté des palettes, l'installation peut travailler avec soit des palettes brasserie soit des palettes Euro comme spécifié dans le cahier des charges. Petite subtilité, les palettes Euro peuvent également être introduites dans le système via un magasin secondaire de palettes (normalement utilisé pour ré-empiler les palettes non conforme en sortie du module Unicontrol P) à tout moment « par simple pression d’un bouton », puis sont immédiatement disponibles pour la palettisation. Florian Drißl précise l’avantage : « Nous évitons ainsi le changement de palettes en cours de production pour une petite série d’environ 30 palettes Euro. Cela nous fait économiser non seulement l’opération manuelle préalable, mais aussi environ 45 minutes de temps de changement. »

L’installation est également conçue pour pouvoir fonctionner principalement avec des palettes Euro si le marché l’exige. Dans ce cas, ce sont les palettes brasserie qui sont alimentées via le magasin secondaire.

Une hauteur de colonne plus faible signifie également que le palettiseur peut être transporté debout et en un seul morceau dans un camion. Cela réduit considérablement le temps de transport, de mise en place et de montage.

« Ce qui avait été convenu a été pleinement réalisé »

En résumé, la nouvelle unité de palettisation de la brasserie Wittmann offre une performance élevée malgré les contraintes spatiales exigeantes imposées. Les problèmes liés à la station de banderolage rotative ont disparu, le contrôle des palettes assure une disponibilité accrue, et l’introduction à la demande des palettes Euro en cours de fonctionnement simplifie grandement la production et le quotidien des opérateurs.

Florian Drißl confirme cette évaluation fondée sur l’expérience terrain lors de l’installation :

« Ce qui avait été convenu a été pleinement réalisé. Nous sommes totalement satisfaits. La palettisation ne sera en aucun cas un obstacle pour d’éventuels besoins futurs. »

Parlons de votre projet !