Agir avant plutôt que réagir après !

Comment l'utilisation cohérente d'outils numériques vous crée de la valeur.

Les prévisions sont notoirement difficiles, puisqu’elles concernent l’avenir. Une chose est cependant certaine : après la vapeur, l’électricité et l’automatisation, la numérisation va une fois de plus révolutionner la façon dont les entreprises agissent. Les notions de « jumeau numérique », de « mise en service virtuelle », d’« intelligence artificielle » et de « gestion basée sur le cloud » en sont les outils clés, présentés de manière concrète dans l’article technique qui suit.

Jumeau numérique

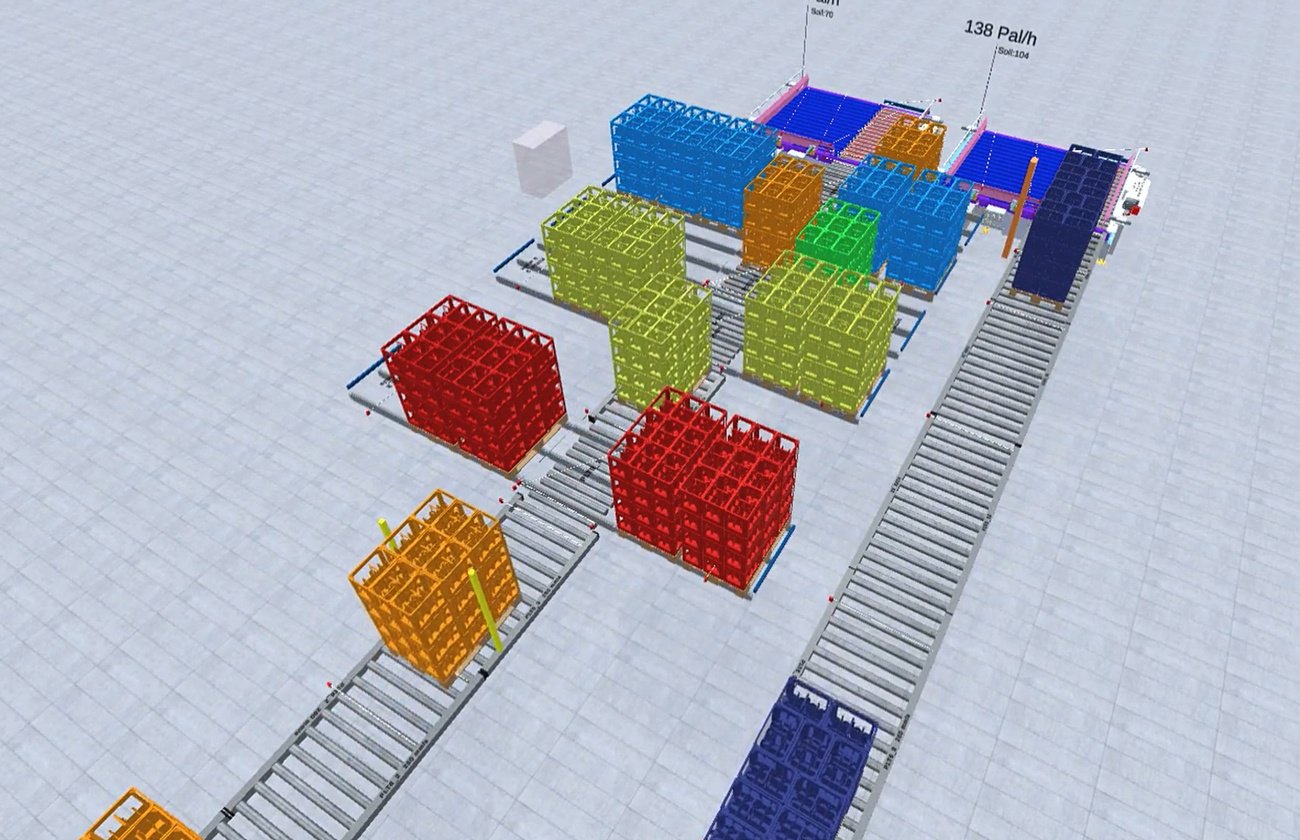

Un « jumeau numérique » est une représentation virtuelle simplifiée d’une machine ou d’une installation. Ce jumeau se concentre sur les caractéristiques essentielles nécessaires à son utilisation dans le cadre d’une « mise en service virtuelle ». Il doit reproduire le comportement physique fondamental de la machine ou de l’installation afin de permettre les tests fonctionnels du logiciel.

La « mise en service virtuelle » consiste donc avant tout en un test et une analyse logicielle à l’aide d’un jumeau numérique. Cet outil s’applique principalement à des machines déjà conçues mais pas encore construites physiquement, ou encore à des installations déjà livrées.

Mais concrètement, quel est l’intérêt de cette pratique, et où réside la valeur ajoutée pour le client comme pour le constructeur ? Pour bien comprendre, il faut revenir au processus d’ingénierie classique. Celui-ci débute par la conception mécanique, puis vient le développement logiciel, suivi de la mise en service interne et externe, et enfin la mise à jour des modules logiciels. Ce déroulement s’effectue de manière séquentielle, sans travail parallèle possible. Si des problèmes apparaissent en amont, ils doivent être corrigés plus tard dans le processus, sous une pression temporelle accrue – ce qui entraîne inévitablement un surcroît de travail. C’est toutefois la seule façon de respecter les délais convenus.

"Mise en service virtuelle" en parallèle de la conception

La mise en service virtuelle intervient bien en amont de la livraison de la machine, au stade de la conception. Idéalement, elle se déroule en parallèle de la conception mécanique et électrique. Elle permet, par exemple, d’identifier la nécessité d’ajouter un capteur supplémentaire – et cela avant même que les plans de conception de la machine ne soient transmis aux autres départements.

Cet avantage est considérable, car selon la « règle du facteur 10 », toute modification apportée plus tard dans le processus engendre un coût et un effort disproportionnés : un défaut détecté seulement lors de la mise en service en usine coûtera environ dix fois plus cher à corriger que s’il est identifié et résolu dès la phase de conception logicielle, pendant la mise en service virtuelle.

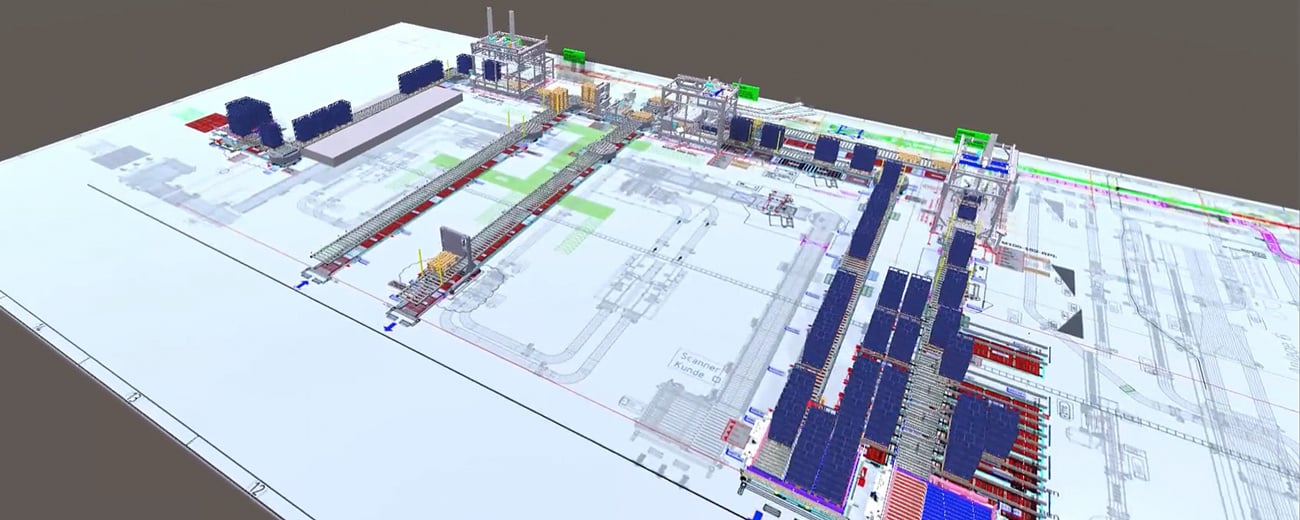

La mise en service virtuelle permet d'analyser et d'optimiser en amont l'interaction entre le système de transport et les machines au niveau de l'installation.

L'ordinateur met l'automate réel dans des situations concretes

La mise en service virtuelle permet également de répondre à une question centrale : la machine est‑elle conduite correctement par son automate (PLC) dans toutes les situations ? Outre le fonctionnement normal, le test se concentre surtout sur les réactions face aux anomalies possibles. Pour cela, l’automate réel de la machine est confronté à un modèle simulé qui lui soumet des tâches et défis précis. Le modèle virtuel envoie, par exemple, des signaux de capteurs à la PLC, laquelle exécute alors les séquences logicielles prévues et commande dans le modèle virtuel les actionneurs correspondants, tels que les entraînements électriques.

Le concepteur peut ainsi vérifier immédiatement si les processus mécaniques et de commande s’enchaînent correctement ou, en cas de défaut de capteur simulé, si les messages d’erreur sont programmés de manière à donner au conducteur une information claire sur la situation.

En résumé, le résultat de cette simulation constitue une véritable situation gagnant‑gagnant : pour le client, les temps d’arrêt – entre le démontage de l’ancienne installation et la reprise de la production – sont réduits au strict minimum ; pour le constructeur, les ressources sont utilisées de manière plus souple et plus efficace, puisque ses équipes ne sont plus contraintes par le déroulement séquentiel de la production. Elles peuvent travailler durant les créneaux disponibles et indépendamment de la machine physique finale – une approche totalement opposée à la logique d’autrefois, où la machine, déjà assemblée, immobilisait le processus dans l’atelier.

Formation virtuelle et maintenance prédictive comme prochains objectifs

Et ce n’est pas tout. L’un des projets consiste à utiliser la mise en service virtuelle pour la formation des opérateurs, afin qu’ils sachent précisément quoi faire au moment de la mise en route réelle de la machine. Un autre axe de travail envisage d’enregistrer les données machine directement chez le client. L’objectif est de créer une sorte d’« échocardiogramme 24h/24 – 7j/7 » de la machine. Les données sont enregistrées en temps réel et stockées dans le système. En cas d’assistance à distance, le constructeur peut y accéder, les analyser sous forme graphique ou les rejouer sur le modèle virtuel afin de comprendre les causes d’une éventuelle anomalie. Cela s’avère particulièrement utile lorsque le client ne peut décrire clairement le dysfonctionnement, faute de l’avoir observé directement. Une fois le problème identifié, la solution est transmise à distance via télémaintenance — sans déplacement ni intervention physique sur site.

Ce suivi continu permet aussi de détecter lorsqu’un moteur ou un axe devient plus difficile à entraîner, c’est‑à‑dire que le système consomme davantage d’énergie. C’est le principe de la maintenance prédictive. L’idée est de développer un outil dédié capable de surveiller et comparer ces valeurs en permanence, et d’alerter automatiquement le service en cas d’écart. Car agir en amont reste de loin préférable à devoir réagir dans l’urgence.

L'IA "cartographie" les signaux machines

Un autre projet de recherche auquel participe le groupe EOL porte sur le développement d’un logiciel capable de cartographier automatiquement les signaux machine à l’aide de l’intelligence artificielle. Pour mieux comprendre : l’automate (PLC) transmet, par exemple, un signal de capteur tel que le nombre d’heures de fonctionnement, qui doit ensuite être correctement classifié dans les systèmes supérieurs. Aujourd’hui, cette classification est encore effectuée manuellement ; aucune automatisation n’existe à ce stade. Le potentiel de gain de temps et d’effort grâce à l’intelligence artificielle est donc considérable.

Mais revenons au présent, à la gestion concrète d’un projet sur le site client. Le management de projet classique avance pas à pas selon des jalons prédéfinis, jusqu’à la réussite finale du projet – autrement dit, de manière séquentielle plutôt que parallèle, comme c’est souvent le cas aussi dans l’ingénierie.

Les goulots d'étranglement dans les lignes de triage complexes sont identifiés et éliminés en amont.

Une gestion de projet moderne utilise une plate-forme d'information et de communication virtuelle.

Le management de projet moderne s’organise autour du travail d’équipe sur une plateforme numérique collaborative. Cette plateforme digitale offre une transparence maximale sur l’état d’avancement du projet pendant toute la phase de chantier, depuis la livraison jusqu’à la mise en service. Elle affiche notamment sous forme graphique le nombre de points ouverts, en cours de traitement ou déjà clôturés. Grâce à une fonction de filtrage, les informations peuvent être générées rapidement et de manière ciblée. On peut également mentionner une liste de matériel numérique fonctionnant comme un « push client ».

Par ailleurs, le cloud sert de plateforme ouverte de communication et de documentation. Chaque partenaire du projet peut y téléverser des photos ou des vidéos, proposer les prochaines étapes à la discussion ou hiérarchiser certains points. Cela garantit une visibilité complète et constamment à jour de tous les éléments du projet. Les interactions et impacts sur l’avancement deviennent ainsi immédiatement perceptibles. Résultat : moins de frictions, moins de pertes de coordination et une planification beaucoup plus fluide.

Cette approche génère trois bénéfices majeurs :

-

Un niveau d’information maximal pour tous les acteurs impliqués – collaborateurs, clients et fournisseurs.

-

Un accès automatisé aux données pertinentes, qui n’ont plus besoin d’être recherchées manuellement.

-

Un gain mesurable en termes d’efficacité et de qualité pour tous les partenaires du projet.

Et tout cela n’a rien d’une simple projection d’avenir : il s’agit d’une expérience concrète, déjà éprouvée à travers de nombreux projets menés avec succès dans le monde entier grâce aux solutions propriétaires du groupe EOL – « jumeau numérique », « mise en service virtuelle » et « LOP 4.0 ».

Parlons de votre projet !