Compactes, polyvalentes et performantes – Emmi investit dans les solutions EOL

Emmi AG, basé en Suisse, mise sur nos équipements de conditionnement et de palettisation de pointe pour barquettes thermoformées.

La raclette connaît, comme on peut s’y attendre, un pic de saison bien marqué. Mais la demande reste stable même en dehors des mois froids. Si stable, en fait, que le groupe suisse Emmi a investi l’an dernier dans une ligne ultramoderne de fabrication de fromages à raclette en tranches. Les éléments centraux de cette installation comprennent une encaisseuse combinée pour barquettes wrap-around et casiers plastique, ainsi qu’un robot palettiseur multifonction.

Suisse, laiterie, Emmi – une association aussi naturelle que les chouettes et Athènes. Emmi est, et de loin, le plus grand transformateur laitier de Suisse, avec une présence internationale solide. En 2023, le groupe Emmi a réalisé un chiffre d’affaires de 4,232 milliards de francs, soit une légère hausse de 0,3 % par rapport à l’année record 2022. La croissance organique s’est établie à 3,5 %. Les marchés stratégiques les plus importants – États‑Unis, Brésil, Chili, ainsi que la Suisse – ont affiché des performances supérieures à la moyenne.

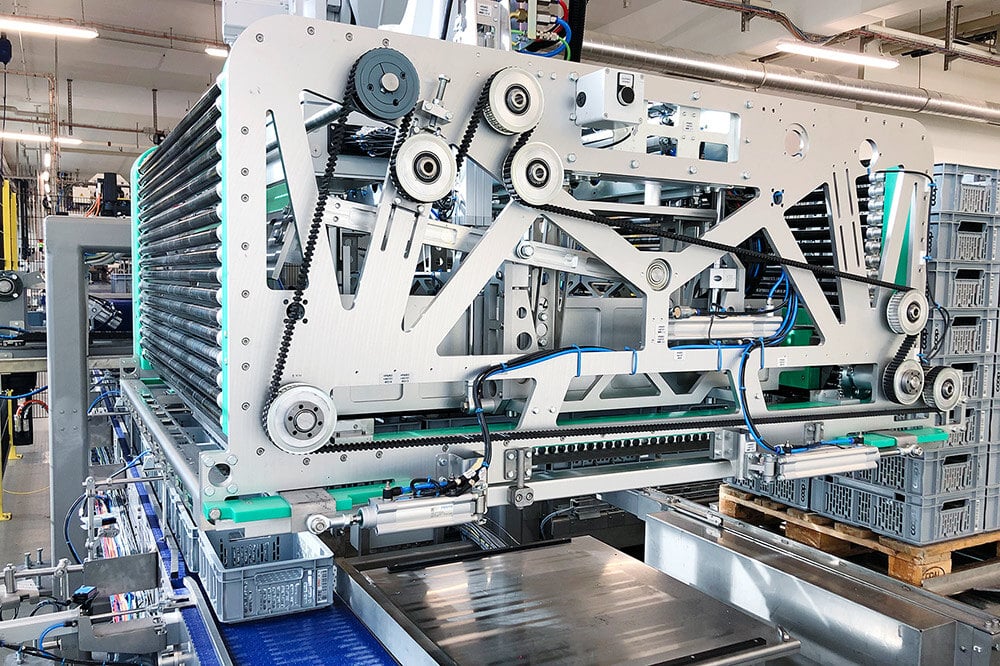

Le regroupement de barquettes s’effectue dans des emballages wrap-around (à gauche) et dans deux types de casiers réutilisables en plastique (à droite).

Également très apprécié dans les cheese-burgers

Le segment des fromages, dont le célèbre fromage à raclette, contribue largement à ce succès. Mais la raclette ne rime-t-elle pas uniquement avec froid, neige et période de Noël ? Pas du tout, explique Martin Küttel, responsable du flux de valeur chez Emmi : « Il est vrai que la demande est environ trois fois plus élevée pendant les mois froids. Mais la raclette reste demandée tout au long de l’année. Le fromage est par exemple très apprécié comme ingrédient dans les cheeseburgers. »

Emmi a donc décidé d’abandonner deux lignes de découpe de raclette existantes pour construire un tout nouveau site de production à Emmen, avec des objectifs d’investissement clairement définis. « Nous voulions d’une part augmenter nettement la capacité, et d’autre part renforcer l’automatisation. Jusqu’ici, seule la mise en carton était automatisée ; les casiers réutilisables typiquement suisses, tout comme la palettisation, étaient encore traités manuellement », résume Martin Küttel.

Le wrap-around comme alternative avantageuse et économique

Pour la solution mise en œuvre en 2023, trois facteurs décisifs ont pesé dans la balance, comme le souligne Küttel : « Au départ, nous envisagions à nouveau un carton en deux parties. Mais nous avons ensuite découvert l’option du wrap-around, qui nous permet de réduire les coûts. »

Le deuxième argument principal, explique Küttel, est qu’Emmi peut désormais traiter à la fois les cartons et les casiers réutilisables sur une seule machine. « Tous les autres fournisseurs auraient nécessité deux machines, ce qui aurait bien sûr demandé plus d’espace, entre autres. »

Et enfin : « Notre palettiseur actuel remplit toutes ses fonctions avec une seule tête de préhension. Les autres fournisseurs, eux, auraient eu besoin du double d’outillage », ajoute Küttel.

Nouvelle conception à partir de modules éprouvés

Concrètement, Emmi a commandé un encaisseuse ModuLine pour barquettes thermoformées, conçu pour traiter à la fois les cartons wrap-around et deux types de casiers réutilisables en plastique. Cette machine est une nouveauté développée à partir de modules mécaniques existants et éprouvés – un modèle unique à ce jour.

S’y ajoute une cellule robotique de palettisation comprenant dépileur/empileur pour casiers réutilisables, préhension de cartons wrap-around et intercalaires, le convoyage nécessaire pour les casiers, les cartons et les palettes, ainsi qu’une banderoleuse à film étirable à plateau tournant et une étiqueteuse de palettes. L’ensemble du projet a été livré clé en main avec l'ensemble des services : mise en service, SAT et formation.

Toutes les opérations de palettisation et de dépalettisation, y compris la pose des intercalaires, sont réalisées par une seule tête de préhension fixée sur la tête du robot.

La cellule d’emballage et de palettisation a été réceptionnée avec succès en décembre 2023. Depuis, elle fait ses preuves quotidienne en exploitation. Son fonctionnement est le suivant : les barquettes thermoformées alignées sont amenées en unifilaire par le convoyeur client en avançant petit côté menant, facing vers le haut. Puis elles sont introduites dans une cavité où elles sont empilées. Six cavités sont fixées sur un collecteur à alvéoles à deux axes servo et indépendants. Après remplissage des cavités, celles-ci sont acheminées vers la zone d'encaissage composé d'un robot maison à deux axes servo-motorisés. Le robot transfère la pile complète grâce à un préhenseur dédié et la dépose, selon le programme choisi, dans la barquette wrap préformée à partir d’une découpe plate ou dans l’un des deux casiers plastique réutilisables (système de consigne).

Le grammage détermine la hauteur de l'emballage

Les paramètres d’emballage, longueur et largeur ne changent pas, en revanche, la hauteur de l’emballage varie en fonction du grammage souhaité. Martin Küttel explique : « Le marché des barquettes est très volatile. Au cours du projet, de nouveaux grammages ont été demandés. » Cela a impliqué un important travail de programmation pour maintenir la polyvalence nécessaire de l'encaisseuse, notamment en vue du futur. Avec succès : « Nous pouvons désormais effectuer les ajustements requis directement sur la machine, ici chez nous », précise Martin Küttel.

Ensuite, les barquettes sont fermées avec de la colle chaude avec le lot de produits à l'intérieur avant d’être évacuées transversalement. Les casiers réutilisables remplis circulent également vers la palettisation via le convoyage. Dans tous les domaines, l’accent a été mis sur une efficacité énergétique maximale, par exemple grâce à un système d’entraînement avec variateurs fixés sur le servo-moteur ou en abaissant la température du générateur de colle quand il n’est pas utilisé.

La solution wrap-around remplace un carton en deux parties : « Cela nous permet de réaliser des économies. »

Tête de palettisation multifonction : polyvalence & compacité réunies

Dans la cellule robotique de palettisation, les casiers réutilisables vides sont d’abord dépalettisés depuis les palettes entrantes avant d’être transférés vers l’encaisseuse, tandis que les casiers pleins et les cartons wrap-around sortant de l’encaisseuse sont palettisés avec l’insertion d’intercalaires. Tout cela avec une seule tête de palettisation. « Nous avons trois types d’emballages secondaires différents, deux types de palettes ainsi qu’un intercalaire pour les cartons. Et un espace restreint. Le robot est donc plus compact et, grâce à sa tête de préhension multifonctionnelle, nettement plus polyvalentes que les cellules de palettisation proposées par la concurrence », explique Martin Küttel.

La cellule de palettisation est intégrée au système ERP central. Ce dernier envoie les données nécessaires à chaque tâche de palettisation au robot, qui s’ajuste automatiquement. La palettisation est donc pilotée par le système ERP, tout comme l’application de l’étiquette palette nécessaire. Aucune saisie manuelle n’est requise au poste de palettisation.

Un autre outil logiciel est le condition monitoring, qui génère des statistiques, documente d’éventuelles erreurs de machine et permet ainsi une analyse à distance via Internet.

Pour les casiers réutilisables, le robot-palettiseur se charge également de les dépiler et de les envoyer à l'encaisseuse.

« Nous sommes désormais parfaitement équipés »

« Nous abordons la prochaine haute saison en toute sérénité. Avec notre nouvelle ligne raclette, nous sommes aujourd’hui vraiment bien positionnés », résume Martin Küttel. Un outil clé pour la réussite de ce projet a été la gestion de chantier avec le logiciel de suivi de projet EOL maison appelé LOP 4.0. Ce système cloud permet à tous les acteurs du projet d’accéder en temps réel au statut des travaux, de la livraison à la mise en service, avec une transparence optimale.

LOP 4.0 est également une plateforme ouverte de communication et de documentation sur chantier. Chaque partenaire peut y télécharger photos et vidéos, soumettre les prochaines étapes à discussion ou prioriser certains points. Cela garantit une visibilité claire et toujours à jour de l’avancement, avec une détection immédiate des interactions impactant la suite du déroulement. Cette gestion réduit considérablement les pertes liées aux incompréhensions potentielles et aux ajustements requis, assurant un haut degré de planification et une grande satisfaction client.

Comme on dit : seul un client satisfait confie un nouveau projet. C’était manifestement le cas chez Emmi, qui a déjà passé commande d’une nouvelle encaisseuse et d’une formeuse de cartons auprès du groupe EOL.

Parlons de votre projet !