Rapunzel Naturkost baut Nussmusproduktion aus

Wrap-Around-Packer als zentrale Bausteine

Die Rapunzel Naturkost GmbH modernisiert und erweitert ihre Nussmusproduktion und -abfüllung am Standort Legau. Bei beiden Projekten entschied sich das international agierende Bio-Unternehmen für den identischen Wrap-Around-Packer. Die Modernisierung wurde bereits erfolgreich abgeschlossen, die Inbetriebnahme der Neuanlage folgt im Laufe des Jahres. Ein Porträt.

Nichts ist bekanntlich stärker als die Idee, deren Zeit gekommen ist. Auch wenn das mit der Zeit manchmal einen längeren Atem voraussetzt - so wie bei Jennifer Vermeulen und Joseph Wilhelm. Bereits 1974 gründeten die beiden eine Selbstversorger-Gemeinschaft auf einem Bauernhof in der Nähe von Augsburg. „Wir wollten einfach gesünder leben und unsere Lebensweise mit anderen Menschen teilen“, erklärt Wilhelm rückblickend. 1975 folgte die Eröffnung des Naturkostladens „Rapunzel Naturspeisen“ in der Innenstadt von Augsburg. Die Vision und das Engagement des jungen Pärchens wurde in den Anfangszeiten meist nur belächelt, erzählt Wilhelm: „Wir waren doch die spinnerten Müslis, die mit den Wollpullovern und den Sandalen.“

Vom Exoten zum Bio-Protagonisten: Rapunzel produziert und vermarktet aktuell rund 550 Markenartikel (Quelle: Rapunzel Naturkost).

Vom Exoten zum Bio-Protagonisten: Rapunzel produziert und vermarktet aktuell rund 550 Markenartikel (Quelle: Rapunzel Naturkost).

Vom Exot zum Bio-Protagonisten

Aus den Exoten von damals hat sich mit der Rapunzel Naturkost GmbH ein international tätiges Unternehmen mit mehr als 400 Mitarbeitern entwickelt. Die Strategie selbst ist in der mehr als fünfundvierzigjährigen Unternehmensgeschichte stets die gleiche geblieben: kontrolliert biologische, naturbelassene und vegetarische Lebensmittel herzustellen. Firmenhauptsitz und Produktionsstandort ist seit 1985 das ehemalige Milchwerk in Legau im Unterallgäu.

Das Sortiment von rund 550 Rapunzel-Markenartikeln umfasst Produkte wie Brotaufstriche süß und würzig, Nüsse und Trockenfrüchte, Müslis, Cerealien, Getreide und Getreideprodukte, Reis, Ölsaaten, Hülsenfrüchte, Teigwaren und Tomatensaucen, Antipasti, Speiseöle und -fette, Würzmittel und Suppen, Süßungsmittel und Backzutaten, süße und würzige Snacks, Schokoladen und Getränkepulver sowie Wein. Wobei die Nussmuse im Glas zum Herzstück von Rapunzel gehören und einen entscheidenden Teil zum Erfolg beitragen. Sichtbares Zeichen: Eine stetig wachsende Produktions- und Abfüllkapazität in Legau. Exakt in diesem Bereich setzte sich Rapunzel für die Jahre 2020 und 2021 dann auch gleich zwei Projekte auf der Agenda.

Ausgangspunkt der Investitionsentscheidung waren die beiden bestehenden Aufstrichabfüll- und -verpackungslinien. Gerade in der älteren Nussmusanlage 1 stieg der Handlungsbedarf kontinuierlich an, wie sich Florian Lechner, Teamleiter Bereich Produktion und Maschinenführer, erinnert: „Deren Packmaschine wurde immer störanfälliger und das Beschaffen der Ersatzteile auch immer schwieriger. Zudem wollten wir eine höhere Leistung erreichen.“ Stichwort Leistung: Zur Absicherung einer weiterwachsenden Nussmus-Nachfrage sollte darüber hinaus eine komplett neue Linie 3 entstehen.

Wrap-Around-Packer gesucht - und auf der Fachpack gefunden

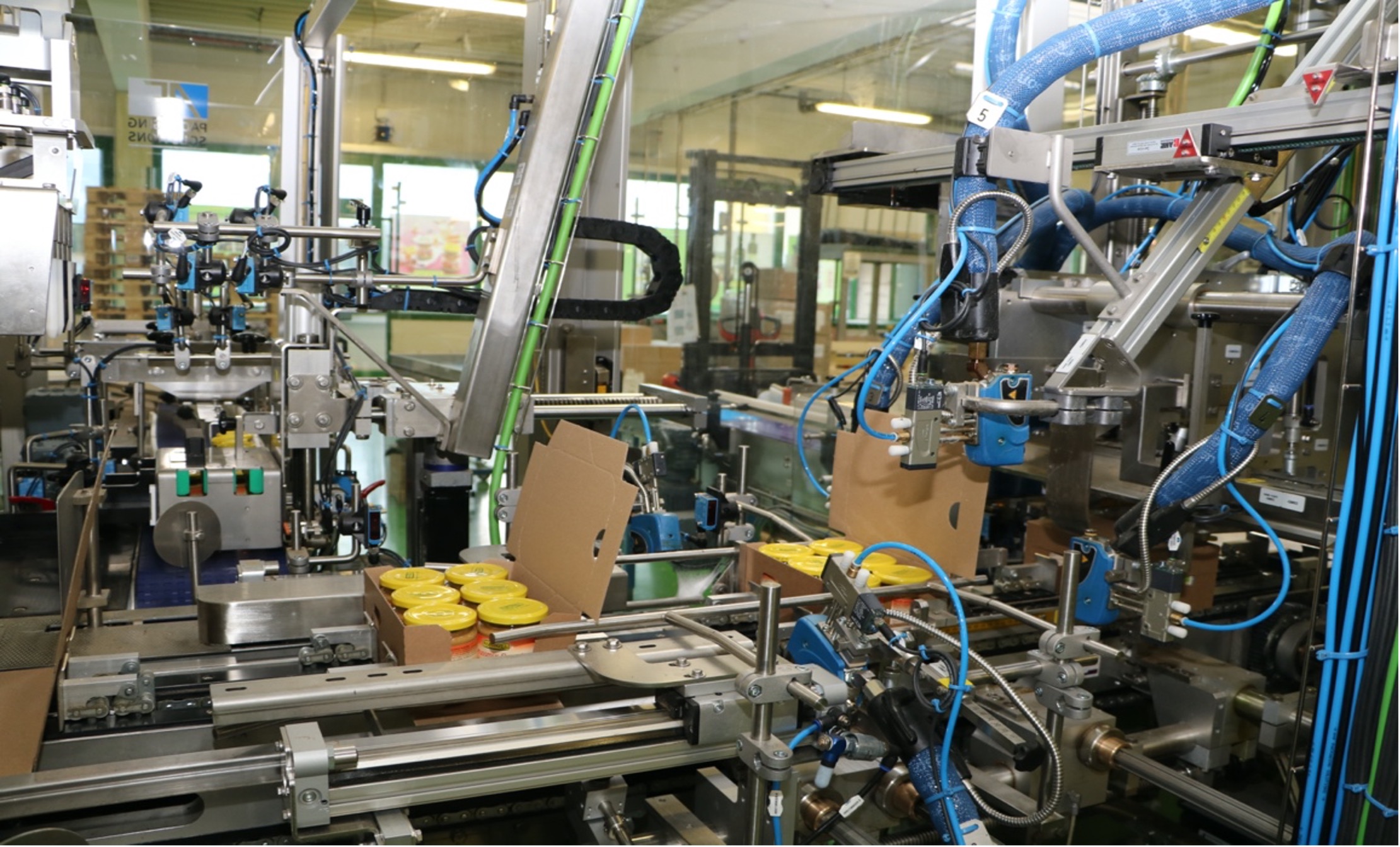

Die Verantwortlichen von Rapunzel machten sich infolgedessen auf die Suche nach einer geeigneten Lösung – und wurden auf der Fachpack in Nürnberg fündig. Florian Lechner erinnert sich: „Da hat A+F eins zu eins die Maschine gezeigt, die wir uns vorgestellt hatten. Diese packte auf der Messe vergleichbare Senfgläser in Trays ein.“ Besonders überzeugend fand Rapunzel dabei unter anderem die technische Lösung des Einlaufs und dass die komplette Applikation auf einer Ebene angeordnet sowie alles hervorragend zugänglich und reinigbar war. „Das hat uns einfach gefallen. Daher haben wir für die Modernisierung und den Komplettneubau zwei identische Anlagen geordert“, so Lechner.

„Basis der beiden Rapunzel-Maschinen ist das bewährte Pack- und Kartoniersystem ModulLine. Individuell für die Aufgabenstellung bei Rapunzel entworfen und gefertigt wurden die zur Verarbeitung notwendigen Formatteile zur Produktanpassung. Darüber hinaus gab Rapunzel die Ziele bestmögliche Hygiene und Reinigbarkeit vor. Dementsprechend wurden zum Beispiel die Ventilinseln der Basismaschine eingehaust und die PETG Türen spaltfrei ausgeführt.

Die spezifizierte Leistung des Wrap-Around-Packers beträgt 7.200 Gläser die Stunde.

Die spezifizierte Leistung des Wrap-Around-Packers beträgt 7.200 Gläser die Stunde.

Umbau bei laufender Produktion und unter Corona-Maßnahmen

Die Modernisierung der Linie 1 startete im November 2020, die Inbetriebnahme folgte bereits im Dezember. Als Schnittstellen für die neue Verpackungslinie waren der Auslauf des Kühltunnels sowie die Übergabe an die Handpalettierung vorgegeben. „Die Riesenherausforderung war, dass wir den Umbau bei laufender Produktion machen mussten. Da waren viele Hände nötig, um die Gläser in die Trays einzupacken. Und eine hohe Flexibilität des Montagetrupps“, verdeutlicht Lechner.

Erschwerend hinzu kamen die geforderten Corona-Maßnahmen wie Mundschutz, Abstand, Desinfektion und Testung. „Es hat aber alles perfekt ineinander gegriffen, ist einfach super abgelaufen. Nach der Installation kam Strom auf die Anlage und schon liefen die ersten Gläser. Und bei der folgenden Optimierung wurden alle unsere Wünsche vollumfänglich umgesetzt“, resümiert Lechner. Ein wichtiges Werkzeug zur Optimierung und Absicherung der Anlagenperformance ist für Rapunzel in diesem Zusammenhang die Möglichkeit der Fernwartung. Lechner verdeutlicht: „Wir hatten schon mal einen Bedienerfehler, da habe ich samstags bei A+F angerufen – und dann wurde die Situation zusammen via Fernwartung gelöst.“

Glastransport, Puffertisch und Vakuumkontrolle als weitere Auftragsbestandteile

Insgesamt geliefert und installiert wurden neben dem Wrap-Around-Packer der Glastransport sowie ein Puffertisch für etwa viereinhalb Minuten Pufferzeit bei den 250-ml-Gläsern im Zulauf. „Diese Zeit haben wir jetzt gewonnen, um eine eventuelle Störung zu beheben. Das ist allerdings bis jetzt noch nicht vorgekommen“, freut sich Lechner. Eine Störung der Packmaschine bedeutete damit zwangsläufig den Stopp der vorgelagerten Prozessschritte wie Kühlung und Abfüllung. Hinzu kam noch ein Nachprojekt, wie Lechner ergänzt: „A+F hat für uns eigens eine Vakuumkontrolle entwickelt und im Zulauf integriert. Damit werden die Gläser ausgeschleust, die im Kühltunnel ihr Vakuum verlieren.“

Die zu verarbeitenden Gläser werden vom Puffertisch aus einspurig zur Packmaschine transportiert. Ein Verteilsystem leitet die Gläser danach im Einlauf der Maschine von einer auf zwei Spuren. Im nächsten Schritt werden die Gläser gemäß Packformat in 2 x 3 Gläser gruppiert und auf den vorgefalteten Kartonzuschnitt geschoben. Ein spezielles Überschubsystem sichert dabei das Gruppierschema. Der Kartonzuschnitt wird abschließend um die Gläser gefaltet und verleimt.

Abgepackt werden runde Gläser mit einem Volumen von 250, 400, 500 und 750 ml im Packformat 2 x 3.

Abgepackt werden runde Gläser mit einem Volumen von 250, 400, 500 und 750 ml im Packformat 2 x 3.

Rüstzeit auf etwa fünfzehn Minuten reduziert

Abgepackt werden runde Gläser mit einem Volumen von 250, 400, 500 und 750 ml. Für jeden Glastyp kommt jeweils ein eigener, also insgesamt vier Kartonzuschnitte zum Einsatz. Bei der Erweiterungslinie sollen dann zusätzlich auch die Kartonagen an das Produkt angepasst werden. „Das bedeutet eine weiter steigende abzuarbeitende Vielfalt. Das hat A+F allerdings bereits erfolgreich getestet“, so Lechner. Die eigentliche Rüstzeit reduziert sich mit dem neuen Kartonierer auf nur noch etwa fünfzehn Minuten pro Format. Das versetzt Rapunzel in die Lage, zuerst alle vorgelagerten Stationen umzurüsten und zu reinigen. „Wir fahren also die Linie bereits wieder an, bevor wir uns um den Kartonierer kümmern. Unsere Mitarbeiter haben so einfach mehr Zeit für die aufwändigeren Arbeiten“, fasst Lechner die Vorteile zusammen.

Bis zu 120 Gläser die Minute

Betrieben wird die modernisierte Linie 1 mit einer Durchschnittsleistung von 50 Gläsern die Minute. Zum Vergleich: Die spezifizierte Leistung des Wrap-Around-Packers beträgt 7.200 Gläser die Stunde. Das entspricht bei einem Packformat von 2 x 3 Gläsern 1.200 Kartons die Stunde beziehungsweise 20 Takte oder 120 Gläsern die Minute. Es stellt sich also die Frage: Warum investierte Rapunzel in eine höhere Leistung als tatsächlich notwendig? Lechner erklärt: „Rapunzel wollte in beiden Linien einfach die gleiche Maschine. Stichworte: Bedienung und Wartung. Und in der Neuanlage werden wir die 120 Gläser die Minute ohne Zweifel brauchen.“

Eigens für Rapunzel entwickelt wurde eine Vakuumkontrolle, die ein nicht dicht verschlossenes Glas automatisch ausschleust.

Eigens für Rapunzel entwickelt wurde eine Vakuumkontrolle, die ein nicht dicht verschlossenes Glas automatisch ausschleust.

Condition Monitoring als hilfreiches Werkzeug

Identisch ist weiterhin, dass die beiden Wrap-Around-Packer über das Modul Condition Monitoring verfügen. Mit Condition Monitoring werden umfassend Daten der Produktion, Maschine und Umgebung automatisch erfasst. Das gilt unter anderem für Statusmeldungen, Warnungen und Störungen der Maschine sowie Produktionsdaten. Alle diese Daten werden auf einem „Stand alone“-Industrie-PC gespeichert, archiviert und in einem Dashboard dargestellt, auf welches sich mit jedem aktuellen Browser zugreifen lässt. Die Architektur ist somit ohne zusätzlichen Hardwareaufwand in ein Firmennetzwerk zu integrieren. „Diese Möglichkeit habe ich bereits gezielt genutzt, um die Leistung der Linie 1 zu analysieren“, bestätigt Lechner. Mit einem für Rapunzel sehr erfreulichen Ergebnis: „Wenn die Vorprozesse alle gut laufen, dann haben wir eine wesentliche Leistungssteigerung von bis zu zwanzig Prozent. Wir können jetzt also mehr abfüllen, weil der Verpackungsschritt uns nicht mehr wie vorher limitiert.“ Ist dieser positive Effekt unterm Strich gleichbedeutend mit einem ebensolchen Gesamtfazit? Lechner bejaht: „Wir sind rundum sehr zufrieden - und ich freue mich schon auf die Inbetriebnahme der zweiten Wrap-Around-Anlage im vierten Quartal 2021.“

Rundum zufrieden mit dem Projekt ist Florian Lechner, Teamleiter Bereich Produktion und Maschinenführer: „Ich freue mich schon auf die Inbetriebnahme der zweiten Wrap-Around-Anlage im vierten Quartal 2021.“

Rundum zufrieden mit dem Projekt ist Florian Lechner, Teamleiter Bereich Produktion und Maschinenführer: „Ich freue mich schon auf die Inbetriebnahme der zweiten Wrap-Around-Anlage im vierten Quartal 2021.“